اجزای ایمنی

سایه | ساینا حشمتی

اجزای ایمنی در اتوماسیون صنعتی

اجزای ایمنی در اتوماسیون صنعتی گسترده ترین مفهوم به شرح زیر مطابق با ماده 1 دستورالعمل ماشین آلات تعریف می شوند.

(1) قطعات ارائه برای اطمینان از عملکردهای ایمنی.

(2) بخشی که در صورت آسیب یا نقص عملکرد، سلامت و ایمنی کارگران را تهدید می کند.

نیاز به اجزای ایمنی در اتوماسیون صنعتی و سیستم های کنترل مرتبط با ایمنی هنگام ابداع اصول اولیه برای جلوگیری از حوادث مکانیکی و دستیابی به ایمنی در ماشین آلات به وجود می آید.

موارد مشخص در دستورالعمل ماشین آلات

(1) حسگرهایی که به صورت الکترونیکی کارگران را تشخیص می دهند.

(2) واحدهای منطقی (عملکردهای ایمنی را در دستگاه های کنترل دو دستی بررسی می کند.)

(3) صفحه نمایش محافظ برای پرس

(4) سازه های حفاظتی واژگون (ROPS)

(5) سازه های حفاظت از اشیاء سقوط (FOPS)

اجزای ایمنی در اتوماسیون صنعتی

سیستمهای کنترلی که بر ایمنی تأثیر میگذارند باید به گونه ای طراحی شوند که احتمال وقوع خطر را حتی زمانی که نقصی در یک دستگاه اینترلاک وجود دارد به حداقل برساند. دستگاه های ایمنی مطابق با استانداردها به عملکردهایی مانند مکانیزم باز کردن مستقیم برای کلیدها و مکانیزم هدایت اجباری برای رله ها مجهز هستند. این توابع به گونه ای طراحی می شوند که در سیستم کنترلی که در آن استفاده می شوند به درستی عمل کنند.

موارد زیر اجزای ایمنی در اتوماسیون صنعتی را که معمولاً برای توسعه عملکردهای ایمنی استفاده میشوند، توضیح میدهد.

1. سوئیچ های توقف اضطراری

کلید توقف اضطراری کلیدی است که به دستگاه وصل می شود تا در مواقع اضطراری کار را قطع کند.

مرتبط ترین استانداردها برای برنامه های توقف اضطراری ISO 13850 و IEC 60204-1 هستند. ISO 13850 شامل جنبه های کاربردی و اصول طراحی است. IEC 60204-1 در مورد ایمنی ماشین آلات و تجهیزات الکتریکی ماشین آلات است.

دستگاه های توقف اضطراری

- سوئیچ دکمه ای

- سوئیچ با سیم کشی

- کنتاکت های الکتریکی باید دارای مکانیزم باز شدن مستقیم باشند.

- دستگاه های توقف اضطراری باید دارای یک عملکرد نگهدارنده باشند که تا زمانی که دستگاه به صورت دستی تنظیم مجدد نشود، به صورت مکانیکی در وضعیت توقف قرار می گیرد.

- محرک های دستگاه توقف اضطراری باید قرمز رنگ و به شکل قارچی باشند. پس زمینه بلافاصله پشت محرک باید زرد رنگ باشد.

- هنگام استفاده از سیم به عنوان محرک باید موارد زیر را در نظر گرفت.

(1) مقدار انحراف مورد نیاز برای تولید سیگنال توقف اضطراری

(2) حداکثر انحراف ممکن

(3) حداقل فاصله بین سیم و نزدیکترین ماشین در مجاورت

(4) مقدار نیروی مورد نیاز برای عملیات

(5) سهولتی که اپراتور می تواند دستگاه را با استفاده از پرچم نشانگر یا روش های دیگر مکان یابی کند

(6) تولید خودکار سیگنال توقف اضطراری در صورت شکستن یا جدا شدن سیم

2. سوئیچ های ایمنی

سوئیچ درب ایمنی می تواند یک کلید مکانیکی یا الکتریکی باشد که به مکانیزم باز شدن مستقیم متصل می شود و به ماشین اجازه نمی دهد مگر اینکه شرایط خاصی مانند بسته بودن درب و غیره رعایت می شود، کار کند. همچنین دارای عملکردهایی است که متوقف می شود. از این که به راحتی باطل شود.

یک سوئیچ حد ایمنی به مکانیزم باز کردن مستقیم وصل می شود و یک سوئیچ برای نظارت بر درب و اطمینان از اینکه اجسام بیش از حد رانده نمی شوند، استفاده می شود.

کلیدهای مانیتورینگ و قفل درب یکی از مهم ترین انواع وسایل حفاظتی برای جلوگیری از موقعیت های خطرناک با قطع برق از دستگاه می باشد.

زمانی که تصمیم به محافظت از دستگاه با نرده های محافظ باشد، باید مطمئن باشیم که تنها راه داخل محوطه خطرناک از طریق گارد است. اگر حفاظ باز شود، یک آشکارساز موقعیت که به صورت مکانیکی فعال می شود، دستگاه را متوقف می کند. هر محافظ در حصار باید دارای آشکارسازهای موقعیت مکانیکی باشد تا از ایمنی پرسنل اطمینان حاصل شود. یک شرط اساسی این است که وقتی در باز است، ماشین باید قبل از اینکه کسی بتواند به قسمت های متحرک خطرناک دستگاه برسد متوقف شود.

بیشترین معیارهای انتخاب وارداتی یک دستگاه اینترلاک عبارتند از:

- شرایط استفاده و استفاده مورد نظر (ISO12100-1)

- خطر موجود در دستگاه (ISO12100-1)

- شدت آسیب احتمالی

- احتمال خرابی دستگاه اینترلاک کننده

- زمان توقف و ملاحظات زمان دسترسی

- فرکانس دسترسی

- مدت زمان قرار گرفتن فرد در معرض خطر

- ملاحظات عملکرد

کلید موقعیت باید در حالت مثبت فعال شود. کنتاکت قطع سوئیچ موقعیت باید از نوع “عملیات بازگشایی مثبت” باشد. (IEC60947-5-1)

امنیت یک سوئیچ اینترلاک به توانایی آن در مقاومت در برابر تلاش برای “تقلب” یا شکست مکانیسم بستگی دارد. یک سوئیچ اینترلاک باید طوری طراحی شود که نتوان آن را به روشی ساده شکست داد. این بدان معنی است که عملیات مورد نظر به صورت دستی یا با یک شی به راحتی در دسترس خواهد بود. اشیاء در دسترس ممکن است:

پیچ، سوزن، قطعات ورق فلزی؛

اشیاء مورد استفاده روزانه مانند کلید، سکه، ابزار مورد نیاز برای استفاده مورد نظر دستگاه

ISO14119 “دستگاههای قفل کننده مرتبط با محافظها” راهنمایی دستگاههای قفلکننده را ارائه میدهد و برای استفاده همراه با EN60947-5-1 برای کلیدهای الکترومکانیکی در نظر می گیرد.

نظارت درب باید اطمینان حاصل کند که درب ایمنی از ناحیه خطرناک همانطور که در ارزیابی خطر (ISO14121) تعریفی، محافظت می کند. حسگرها و پردازش سیگنال باید با همه هنجارها و دستورالعمل های مورد نیاز مطابقت دارد.

- سوئیچ ها باید به گونه ای طراحی شوند که تمام تنش های مورد انتظار و قابل پیش بینی را تحمل کنند.

- سوئیچ ها باید با استانداردهای ایمنی مطابقت داشته باشند، به ویژه، باید از کنتاکت های باز کننده مستقیم و کلیدهای درب ایمنی استفاده شود.

- اصول افزونگی و تنوع باید در طراحی مکانیکی سوئیچ ها و پردازش سیگنال در نظر گرفت.

- پردازش سیگنال باید مطابق با دسته های ISO13849-1 تعریفی در ارزیابی ریسک طراحی شود.

هنگامی که زمان توقف بیشتر از زمان دسترسی فرد برای رسیدن به منطقه خطر باشد، باید از یک دستگاه قفل کننده با قفل محافظ استفاده شود.

این دستگاه برای قفل کردن حفاظ در موقعیت بسته و متصل به یک سیستم کنترل در نظر می گیرند تا:

- دستگاه تا زمانی که محافظ بسته و قفل نشود نمی تواند کار کند.

- نگهبان تا زمانی که خطر برطرف نشود قفل می ماند.

برای کاربردهایی که نیاز به دسترسی مکرر دارند، دستگاه قفل کننده باید طوری انتخاب شود که کمترین مانع ممکن را برای عملکرد حفاظ ایجاد کند.

در این مورد نیز الزامات استفاده مورد نظر، شرایط استفاده، ارزیابی خطر و زمان توقف و زمان دسترسی باید در نظر گرفت.

دستگاههایی که بهصورت مکانیکی فعال میشوند:

هنگامی که از یک آشکارساز استفاده میشود، باید در حالت مثبت فعال شود، زیرا، در کنار سایر ویژگیها، این حالت فعالسازی مانع از شکست آشکارساز به روشی ساده میشود. حفاظت سطح بالاتری در برابر شکست میتواند به دست آید، به عنوان مثال، با احاطه کردن بادامک و آشکارساز در یک محفظه.

سوئیچ عملکرد کلید برای جلوگیری از تقلب آسان سوئیچ طراحی شده است.

هر بار یک کلید عملیات اختصاصی مورد نیاز است.

این کلیدها را می توان بر روی حفاظ های کشویی، لولایی و بالابر استفاده کرد. به طور عمده آنها در سوئیچ های اینترلاک استفاده می شوند.

یک نقطه ضعف در این سوئیچ ها این است که می توان با استفاده از کلید عملیاتی که به محافظ متصل نیست، آنها را شکست داد.

جلوگیری از این نوع شکست امکان پذیر است و می توان با موارد زیر به آن دست یافت:

- انسداد فیزیکی یا محافظ مانع از ورود محرک های یدکی

- مونتاژ دائمی (با جوشکاری، پرچ کردن، پیچ “یک طرفه”) کلید عملیاتی با محافظ برای از بین بردن آن دشوارتر است.

در سوئیچ های درب لولایی شکستن سوئیچ بسیار دشوار است. این یک ویژگی بسیار خوب سوئیچ درب های لولایی است. یکی دیگر از ویژگی های آن استفاده آسان در حفاظ های سایز کوچک است که به دلیل شعاع کلید عملکرد نمی توان از سوئیچ های کلید دار استفاده کرد. باید مراقب درب های گارد بزرگ عریض باشد زیرا زاویه باز شدن باعث حرکت بزرگتر در می شود. این می تواند باعث ایجاد شکاف قابل توجهی در لبه باز شدن درهای محافظ بسیار گسترده شود.

(5) مثال مدار

در زیر نمونه هایی از کاربرد نظارت بر درب را خواهید دید.

G9SB-3012-A 24 ولت AC/DC

– دسته 4

– تنظیم مجدد خودکار

S1: سوئیچ حد ایمنی با باز شدن مستقیم (D4N، D4B-[])

S2: سوئیچ حد ایمنی (D4N، D4BN)

KM1/KM2: کنتاکتور

M: موتور 3 فاز

(6) مکانیسم قفل فرم

همانطور که در شکل زیر نشان داده شده است، کلید حد ایمنی دارای مکانیزم باز شدن مثبت است که شامل قطعات غیرالاستیک و ناهمواری است که با یکدیگر درگیر شده اند به طوری که محرک در اثر نیروی قوی که ممکن است بر روی محرک اعمال شود تغییر شکل داده یا جابجا نشود. تماس جوش داده شده است.

نکته: اهرم با قطعات ناهموار محکم می شود تا در صورت وارد شدن نیروی قوی به اهرم از کار نیفتد. اهرم را نمی توان به عقب وصل کرد.

(7) تماس با مکانیسم بازگشایی مثبت

(1) تماس جوش داده شده

(2) افتتاحیه مثبت

(3) افتتاحیه مثبت کامل شد

کنتاکت ها باید ولتاژ ضربه ای مشخص شده توسط IEC60947-5-1 را در زمانی که کنتاکت ها به اجبار باز شده اند با نیروی عملیاتی مثبت (POF) و عبور مثبت (POT) بیش از نیروی جوش تماسی که معادل 10 نیوتن است، تحمل کنند.

(8) پیکربندی تماس

EN 60617 برای علائم نموداری که در طراحی مدارهای الکتریکی مورد استفاده قرار می گیرند، اعمال می شود.

EN 60617 با IEC 60617 و JIC C 0617 هماهنگ شده است. این استانداردهای علامت نموداری باید در طراحی محصول رعایت شوند.

(9) عملیات منفی و عملیات مثبت

(10) اقدامات احتیاطی نصب

برای اطمینان از ایمنی باید شرایط زیر رعایت شود.

اگر از سوئیچ حد ایمنی برای بررسی ایمنی درب استفاده می شود، سوئیچ ایمنی را در جایی نصب نکنید که بتوان آن را به راحتی در زمانی که درب ایمنی باز است نصب کرد.

برای بررسی ایمنی درب ایمنی یا پوشش ایمنی قابل جابجایی، توصیه می کنیم از یک کلید عملیاتی مانند D4BS استفاده کنید.

مطمئن شوید که زاویه، سرعت کار، و جهت کار سگ درست است یا ممکن است خرابی زودرس سوئیچ رخ دهد.

سوئیچ های ایمنی را در جایی نصب کنید که بتوان آنها را بدون مشکل تعویض و نگهداری کرد. آنها را داخل دستگاه ها نصب نکنید. همیشه بیرون سوار شوید.

سوئیچ حد ایمنی

یک درپوش نصب کنید تا از آسیب رساندن به سوئیچ عملکرد محرک یا عبور بیش از حد جلوگیری شود.

نوار آب بندی را در اطراف مجرای اتصال سوئیچ های ایمنی متصل به کابل ها بپیچید. شعاع خمش (r) باید حداقل 5 برابر قطر کابل (d) باشد.

از سوئیچ به عنوان درپوش استفاده نکنید. برای محافظت از سوئیچ و کلید عملیات، یک درپوش نصب کنید و موقعیت قرارگیری (a) را در منطقه تنظیم شده کلید عملیات تنظیم کنید.

یک کلید عملیاتی را در مکانهای خطرناکی که در صورت باز بودن درب ممکن است دستش را وارد کند، نصب کنید.

3. پرده های نور ایمنی

پرده های چراغ ایمنی از نور مسدود شده برای شناسایی کارگران در مناطق خطرناک ماشین آلات و متوقف کردن ماشین ها قبل از آسیب دیدن کارگران استفاده می کنند. برخلاف سنسورهای معمولی، حسگرهای ناحیه ایمنی از ترکیبی از سخت افزار و نرم افزار برای بررسی دائمی عیوب داخلی برای اطمینان از عملکرد ایمن استفاده می کنند.

بخش زیر عیوب و نقص هایی را که F3SJ/F3SN برای اطمینان از ایمنی تشخیص می دهد، تشریح می کند.

استانداردهای ایمنی برای سنسورهای ناحیه ایمنی همان الزاماتی است که برای ایمنی در دستورالعمل ماشین آلات ذکر شده است و استانداردهای اروپایی مانند IEC61496 مطابقت با این الزامات را تضمین می کند. IEC61496-1 دقیقاً مشخص می کند که چگونه ESPE نوع 4 ایمنی را برای تجمع حداکثر سه خطا تضمین می کند. در F3SJ، F3SN-A، F3SH-A، F3SL، F3SS و MS4800 ایمنی با استفاده از CPU های دوگانه که یکدیگر را بررسی می کنند و همچنین با استفاده از پردازش سیگنال اضافی و مدارهای خروجی طراحی شده است. تجزیه و تحلیل FMEA * همچنین برای نشان دادن عملکرد ایمن و در نتیجه اطمینان از ایمنی کامل استفاده شد.

*FMEA: مدل شکست و تجزیه و تحلیل اثرات

پرده های ایمنی F3SJ، F3SN-A، F3SH-A، F3SL و MS4800 و سنسور ایمنی تک پرتو F3SS حتی با خطرناک ترین ماشین ها قابل استفاده هستند. (دستورالعمل EC ماشین آلات نوع 4)

این محصولات را می توان برای تمامی کاربردها در دسته های B، 1، 2، 3 و 4 (ISO 13849-1) برای قطعات مرتبط با ایمنی تولید شده برای خطرات ماشین استفاده کرد. سنسورهای ایمنی تک پرتو F3SN-B و E3FS/E3ZS * که سنسورهای ناحیه ایمنی نوع 2 هستند، می توانند برای برنامه های کاربردی در دسته های B، 1 و 2 استفاده شوند.

*به عنوان یک مجموعه با کنترلر مخصوص استفاده می شود.

هنگامی که حسگرهای ناحیه ایمنی قرار است با تجهیزات پرس در ژاپن استفاده شوند، باید “آزمون مدل” مقرر در ماده 44، بند 2، قانون ایمنی و بهداشت شغلی را پشت سر بگذارند. F3SJ، F3SN، F3SH، F3SL و MS4800 تحت آزمایش این مدل قرار نگرفتهاند، بنابراین نمیتوان از آنها در برنامههایی که در ماده 42 قانون ایمنی و بهداشت حرفهای با عنوان «دستگاههای ایمنی برای دستگاههای پرس یا برش» توضیح داده شده است، استفاده کرد.

هنگام نصب یک دستگاه تشخیص حضور، مانند پرده نور ایمنی، حداقل فاصله ای که برای متوقف کردن دستگاه قبل از رسیدن شخصی که وارد منطقه تشخیص می شود لازم است توسط EN999 و سایر استانداردها تعیین شده است.

● محاسبه فاصله ایمنی بر اساس ISO13855 (EN999)

فاصله ایمنی (S) = سرعت نزدیک شدن شخص × زمان پاسخ + فاصله اضافی به دلیل قابلیت تشخیص سنسور

● تشخیص انگشت یا دست

• S = (K × T) + 8 (d-14) d ≤ 40

K = 2000 میلی متر (با فرض سرعت ورود انگشت)

T = حداکثر زمان توقف ماشین + زمان پاسخ پرده نور

d = حداقل مقدار شی تشخیص پرده نور

توجه داشته باشید:

f S = ≤ 100 میلی متر، S = 100 میلی متر

اگر S = ≥ 500 میلی متر، با K = 1600 دوباره محاسبه کنید

اگر نتیجه محاسبه S ≤ 500 mm باشد، S = 500 mm

● تشخیص بدن

• S = (K × T) + 850 40 < d ≤ 70

K = 1600 میلی متر (با فرض سرعت راه رفتن فرد)

T = حداکثر زمان توقف ماشین + زمان پاسخ پرده نور

C = 850 میلی متر (با فرض ورود با بازوی کشیده)

● S = (K × T) + (1200 − 0.4 H)

K = 1600 میلی متر (با فرض سرعت راه رفتن فرد)

T = حداکثر زمان توقف ماشین + زمان پاسخ پرده نور

H = ارتفاع نصب پرده نور = 15 (d − 50)

توجه: 1.H نباید از 1000 میلی متر تجاوز کند.

توجه: 2.f H از 300 میلی متر بیشتر شود (200 میلی متر برای کاربردهای غیر صنعتی)، خطر سر خوردن زیر آن وجود دارد. این باید در ارزیابی ریسک در نظر بگیرید.

توجه: 3. هنگام تشخیص ورود با Safety MatS = (1600 × T) + 1200

فرمول کلی S=K × T + C

d ≤ 40 mm 100 mm ≤ S ≤ 500 mm S= (2000 mm/s × T) + 8 (d-14 mm)

S > 500 mm S= (1600 mm/s × T) + 8 (d-14 mm)

40 میلیمتر < d ≤ 70 میلیمتر S= (1600 میلیمتر بر ثانیه × T) + 850 میلیمتر

تک پرتو S= (1600 mm/s × T) + 1200 mm

(5) تابع نادیده گرفتن (IEC 61496-1)

عملکرد بی صدا به طور موقت عملکرد تشخیص پرده چراغ ایمنی را متوقف می کند و به طور خودکار آن را روشن نگه می دارد، صرف نظر از اینکه نور تابیده یا قطع شده باشد.

عملکرد نادیده گرفتن را می توان با اتصال کنترلر F3SP-U2P Muting یا با اتصال پرده نور ایمنی با لوازم جانبی (F3SJ + Muting Cap) به پرده نور ایمنی اضافه کرد.

به طور معمول، هنگامی که اشیایی مانند AGV یا پالت های حمل و نقل از منطقه تشخیص عبور می کردند، در هر بار، فرآیند کار با قطع نور پرده نور ایمنی متوقف می شد. با اضافه شدن عملکرد بیصدا کردن، خروجی ایمنی را میتوان تنها زمانی که شخصی وارد منطقه میشود خاموش کرد. در حالی که هنگام عبور قطعه کار، خروجی ایمنی را بهطور خودکار حفظ میکند. این امکان ادامه کار بدون توقف خط تولید را فراهم می کند.

با این حال، در صورت خاموش شدن، عملکرد تشخیص ایمنی غیرفعال می شود. به این معنی که وقتی شخصی وارد منطقه تشخیص می شود. نمی تواند سیگنال OFF را به منبع خطر ارسال کند.

نصب و راه اندازی

موارد زیر برای افزودن تابع نادیده گرفتن ضروری است.

(مثال)

پرده نور ایمنی F3SN-A: 1 مجموعه

کنترل کننده نادیده گرفتن F3SP-U2P: 1

سنسورهای نادیده گرفتن E3Z-R81: 2

چراغ خاموش (محصول توصیه شده OMRON): 1

توجه داشته باشید:

کنترل کننده بیصدا کردن F3SP-U2P تفاوت بین قطعه کار و شخصی را که از آن عبور میکند با تفاوت زمان تشخیص سنسورهای بیصدا A و B تشخیص میدهد. مکانهای نصب و جهت تشخیص سنسورهای بیصدا A و B را طوری تنظیم کنید که نور روشن نشود. در هر دو هنگام عبور شخص قطع شود.

قطعات کار و افراد با چندین سنسور Muting متمایز می شوند. از آنجایی که اگر موقعیتهای نصب و سایر عوامل برای سنسورهای نادیده گرفته نمیشود، ممکن است وضعیت خطرناکی رخ دهد، از یک فرد با دانش و تجربه کافی بخواهید هنگام تصمیمگیری در مورد انتخاب، مکانهای نصب، جهتهای تشخیص و سایر عوامل برای نادیده گرفتن، ارزیابی خطر را انجام دهد. حسگرها

برای جزئیات بیشتر، به دفترچه راهنمای عملیات کنترل کننده نادیده گرفتن F3SP-U2P مراجعه کنید.

● قبل از استفاده

هنگام استفاده از بی صدا، لازم است به افراد مجاور هشدار داده شود. برای این منظور باید یک چراغ خاموش نصب شود. همچنین، F3SP-U2P مجهز به یک عملکرد نادیده گرفته شده است که به اجبار خاموش کردن را اعمال می کند. خروجی ایمنی به صراحت توسط این عملکرد غیرفعال می شود، بنابراین باید ملاحظات ایمنی زیادی در استفاده از آن رعایت شود.

مثال استفاده نادرست

لامپ نادیده گرفتن نصب نشده است.

افراد در حین خاموشی به منبع خطر نزدیک می شوند.

نمونه ای از استفاده صحیح

یک لامپ نادیده گرفتن نصب شده است تا به مردم اطراف اطلاع دهد که از قطع صدا استفاده می شود و عملکرد تشخیص ایمنی غیرفعال شده است.

افراد در حین خاموشی به منبع خطر نزدیک نمی شوند.

(6) برنامه خالی کردن

خالی کردن ثابت:

برخی از برنامه ها در نصب پرده نور مشکل دارند. بنابراین، حذف مناطق از میدان حفاظتی مفید است. با عملکرد خالی کردن می توان پرتوهایی را مشخص کرد که توسط پرده نور قطع نشوند. به این حالت خالی کردن ثابت می گویند.

میدان یا منطقه باقی مانده باید توسط محافظ های مکانیکی محافظت شود.

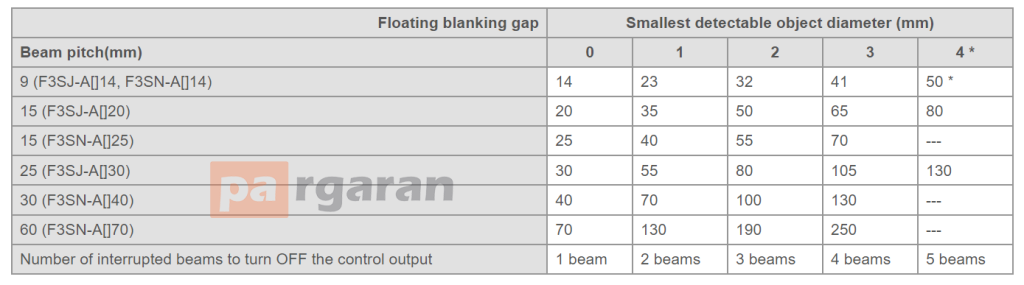

خالی شدن شناور:

عملکرد خالی کردن شناور اجازه می دهد تا زمانی که پرتوهای سنسور در هر نقطه ای از میدان حفاظتی قطع می شود، خروجی روشن بماند. برخلاف تابع خالی کردن ثابت، که ناحیه تشخیص ثابت را باطل می کند، تابع خالی کردن شناور اشیاء کوچکتر از شعاع مشخص را نادیده می گیرد. این باعث کاهش وضوح نوری می شود.

(1): بدون تشخیص

(2): تشخیص 1 پرتو

(3): جابجایی قطعه کار

(تشخیص 1 پرتو)

(4): تشخیص 2 پرتو

(تشخیص مقدار بیش از مقدار تنظیم شده

مثال کاربردی: سیم یا نوار جمع کن

هنگامی که امکان تهیه کل بادگیر جمعآوری با پوشش ایمنی یا وسیله دیگری وجود ندارد.

برای محاسبه فاصله ایمنی این وضوح کاهش یافته باید در نظر گرفته شود. (جدول زیر را ببینید.)

*تنها با سری F3SJ قابل تنظیم است.

4. رله های ایمنی

رلههای دیگر، رلههای عملکرد ایمنی را تضمین میکنند، حتی اگر کنتاکتها به هم جوش داده شوند، میشوند.

زیرا آنها به زور مخاطبین (EN 50205) را هدایت کرده اند (پیوند داده اند).

توجه: جوش را نمی توان از هم جدا کرد.

شکاف بین کنتاکت ها باید حداقل 0.5 میلی متر در حین کار عادی یا هنگام بروز خطا باشد.

سوئیچینگ تماس باید مطابق با AC-15 و DC-13 (IEC 60947-5-1) باشد.

عمر مفید مکانیکی حداقل 10 میلیون عملیات باشد.

اگر حداقل یک کنتاکت معمولی باز جوش داده شده باشد، وقتی سیم پیچ برق می گیرد، تمام کنتاکت های معمولی بسته حداقل 0.5 میلی متر فاصله دارند. حتی اگر یک کنتاکت به طور معمول بسته شود، تمام کنتاکتهای معمولی باز یک شکاف حداقل 0.5 میلیمتری را در حالت برقدار سیم پیچ حفظ میکنند (مطابق با EN 50205).

رله هایی که از کنتاکت های هدایت شونده اجباری برای همه کنتاکت ها استفاده می کنند، نامیده می شوند و با نشان دادن می شوند.

مقایسه ساختاری رلههای عمومی و رلهها با کنتاکتهای هدایت شونده اجباری.

5. کنترل کننده های برنامه ایمنی

کنترلر برنامه ایمنی سیگنال ها را از یک دستگاه ورودی ایمنی دریافت می کند و کنترل می کند که آیا دستگاه باید راه اندازی شود یا نه.

(1) واحدهای رله ایمنی

یک پیکربندی معمولی برای کنترل عملیات ماشین آلات و تجهیزات

نقش قطعات غیرمرتبط با ایمنی شروع و ادامه عملکرد دستگاه ها با دریافت سیگنال فرمان عملیات از یک سیستم کنترل خودکار است.

نقش قطعات مرتبط با ایمنی این است که فقط زمانی که ایمنی ماشین آلات و تجهیزات تایید شده باشد، عملیات را فعال می کنند.

عملکرد قضاوت تنها زمانی سیگنال عملیاتی را به یک عنصر کنترل قدرت ارسال می کند که تشخیص دهد هم سیگنال فرمان عملیاتی فوق الذکر که از قسمتی غیر مرتبط با ایمنی ارسال می شود و هم سیگنال بررسی ایمنی که ایمنی را تأیید می کند. ماشین آلات، اجازه عملیات را می دهد.

تابع قضاوت را نمی توان به سادگی با ترکیب چند عنصر ایجاد کرد.

مدار آن باید دارای عناصری باشد که خطرات ناشی از خرابی در ماشین آلات یا تجهیزات را به حداقل برساند. این عناصر پیکربندی مدار معمولاً شامل موارد 1 تا 5 است که در زیر نشان داده شده است.

پیکربندی یک مدار تایید شده ایمنی با ترکیب رله های ایمنی با کنتاکت های هدایت شونده اجباری امکان پذیر است. با این حال، این نیاز به سطح خاصی از فناوری برای پیکربندی مدار و مقداری هزینه برای صدور گواهینامه آن دارد. در نتیجه، استفاده از واحدهای استانداردی که سازندگان تخصصی با استفاده از رله های ایمنی توسعه داده اند، به یک روش عمومی تبدیل شده است. اینها به عنوان یک سری از واحدهای رله ایمنی با ایمنی عملکردی اثبات شده ارائه می شوند.

(2) کنترل کننده های کاربردی ایمنی

واحدهای رله ایمنی برای پیکربندی های توالی رله ساده برای کاربردهای تک ورودی/تک خروجی مناسب هستند. واحدهای پیشرفته با کنترل الکترونیکی یا قابل برنامه ریزی برای رسیدگی به برنامه های پیچیده (با ورودی و خروجی های متعدد) که برای توالی های رله ساده دشوار هستند، توسعه یافته اند. حتی در این واحدهای پیشرفته، فناوری های زیر ایمنی کافی را تضمین می کنند.

ما ایمنی را تا حد امکان دنبال کردیم تا ایمنی و قابلیت اطمینان را با پشتیبانی از بالاترین سطح طراحی ایمنی و FMEA ارائه دهیم. دو واحد CPU بررسی متقابل و نظارت عیب یابی هر بخش I/O را انجام می دهند و ایمنی عملیات توسط FMEA و طراحی و تولید تحت کنترل فرآیند تأیید می شود.

توابع موثر

به عنوان مثال، یک شرط AND هم برای توقف جزئی هر ماژول یک دستگاه و هم برای متوقف کردن کل دستگاه مورد نیاز است. با تبدیل این منطق AND به یک تابع، می توان از آن به صورت ترکیبی برای فعال کردن پاسخ انعطاف پذیر به برنامه های کاربردی حتی پیچیده استفاده کرد.

- هنگامی که کلید توقف اضطراری فشار داده می شود، کل دستگاه متوقف می شود.

- وقتی یک در باز است، قسمت مربوطه فعال نمی شود.

با ایجاد برنامه های ایمنی، طراح می تواند با انعطاف بیشتری برنامه های پیچیده را مدیریت کند. با این حال، چهار الزام برای ایمنی در مدارهای ایمنی برنامه ریزی وجود دارد.

(1) جلوگیری از خطاهای برنامه نویسی کاربر

عملکردهای ایمنی (مانند دکمه های توقف اضطراری و دکمه های عملکرد دو دستی) به عنوان بلوک های عملکرد تأیید برای اطمینان از ایمنی در سطح بلوک عملکرد ارائه می شوند.

(ایمنی ترکیب بلوک های عملکردی باید برای اطمینان از ایمنی نهایی تأیید شود.)

(2) جلوگیری از عملیات غیرمنتظره از سیم کشی نادرست

خطاهای سیم کشی خارجی، از جمله سیم کشی نادرست، خطاهای زمین، اتصال کوتاه و قطع شدن شناسایی می شوند. خطاهای مدار داخلی نیز شناسایی می شود.

(3) جلوگیری از تنظیمات ناخواسته

بررسی ها انجام می شود تا اطمینان حاصل شود که پارامترهای ورودی توسط کاربر به درستی به دستگاه ها منتقل و قبل از شروع به کار خودکار تنظیم شده است.

(4) جلوگیری از دسترسی به سیستم به جز توسط مدیران

گذرواژهها برای دستگاهها تنظیم می شوند تا فقط مدیران بتوانند پارامترها، حالتهای عملیاتی یا سایر جنبههای عملکرد را تغییر دهند.

ایجاد شبکههایی برای مدارهای ایمنی، برنامههایی را که نیاز به توزیع دستگاههای ایمنی و همچنین افزایش ظرفیت ورودی/خروجی دارند، ممکن میسازد.

چهار اقدام زیر در اجرای شبکه های مدار ایمنی انجام می شود.

(1) بررسی متقاطع دیتاهای ارتباطی (زیادی سیستم)

افزونگی برای دیتاهای ایمنی با ارسال داده های معکوس همراه با دیتاهای ایمنی برای بهبود ایمنی پیاده سازی می شود.

(2) کد بررسی ویژه برای دیتاهای ایمنی (Safety-CRC)

کدهای بررسی به نام Safety-CRC هم به دیتاهای ایمنی و هم به دیتاهای معکوس متصل می شوند تا اطمینان حاصل شود که هرگونه خرابی پیام شناسایی می شود.

(3) شناسه های فرستنده و گیرنده

دستگاه های ایمنی دارای کدهای شناسایی منحصر به فرد هستند که می توانند توسط دستگاه ها برای جلوگیری از ارتباطات نادرست دیتا استفاده شوند.

(4) مدیریت زمان دیتا

دستگاههای ایمنی به دادههایی که ارسال میکنند، مهر زمان را متصل میکنند. اینها توسط دستگاه ها مدیریت می شوند تا اطمینان حاصل شود که ارتباطات در یک بازه زمانی مناسب و نظم مناسب برای نظارت بر دیتاهای ارتباطی معکوس یا دیررس انجام می شود.

برای دسترسی به منابع مقاله اینجا کلیک کنید.

امیدوارم از خواند مقاله “اجزای ایمنی در اتومسیون صنعتی“ لذت برده باشید.

مطالب مرتبط

کاربرد اتوماسیون برق در سیستم قدرت

سایه | ساینا حشمتی

24 اردیبهشت 1402

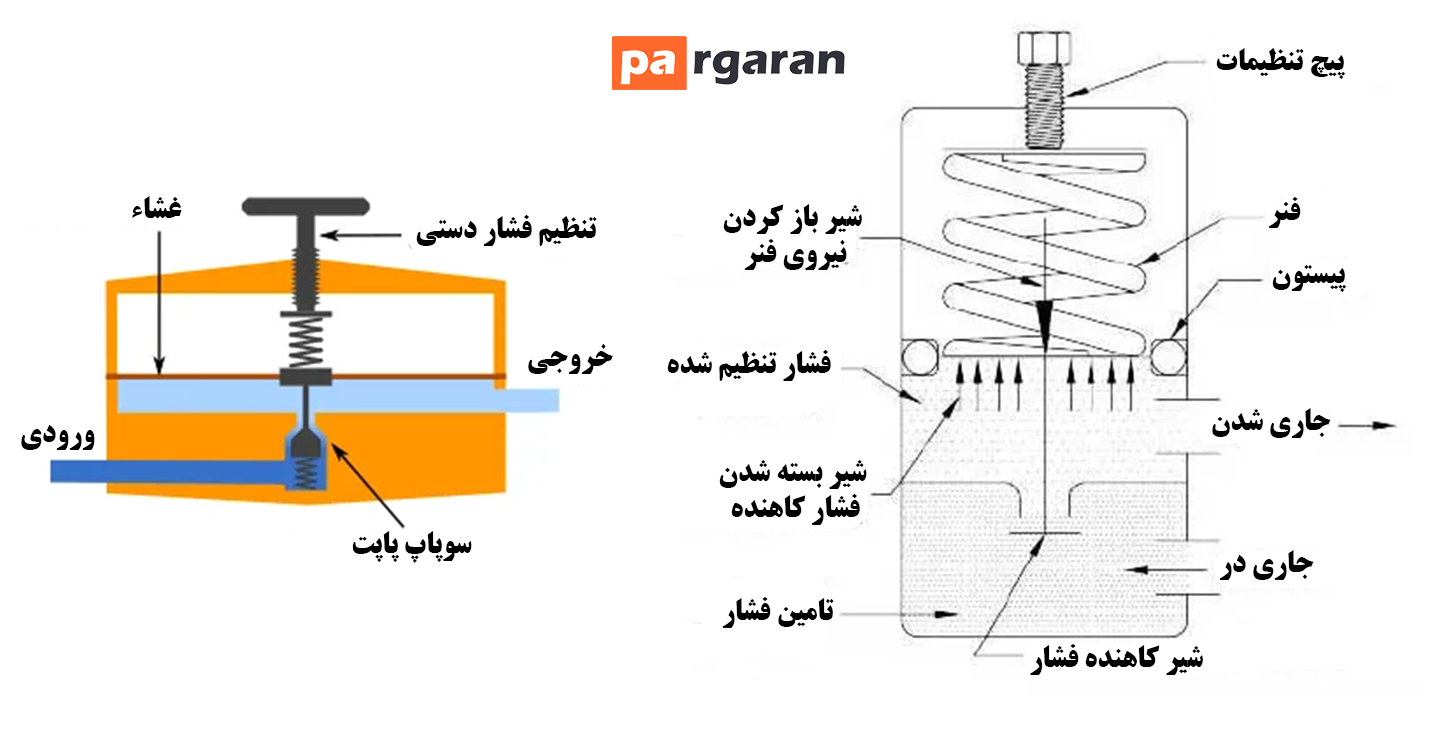

رگولاتورهای فشار

سایه | ساینا حشمتی

08 اسفند 1401

دیدگاهتان را بنویسید