میزان خرابی و MTBF سیستمهای ابزار دقیق ایمنی

میزان خرابی و MTBF سیستمهای ابزار دقیق ایمنی :

در مهندسی قابلیت اطمینان، مهم است که بتوانیم قابلیت اطمینان (یا برعکس، احتمال خرابی) را برای اجزای معمولی و برای سیستم های متشکل از آن اجزا کمیت کنیم.

به این ترتیب، اصطلاحات و مدلهای ریاضی خاصی برای توصیف احتمال همانطور که در قابلیت اطمینان جزء و سیستم اعمال میشود، ایجاد شدهاند.

نرخ خرابی و MTBF سیستم های ابزار دقیق ایمنی

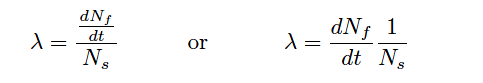

شاید اولین و اساسی ترین معیار سنجش (غیر)قابلیت اطمینان، میزان خرابی یک جزء یا سیستم اجزاء باشد که با حرف یونانی لامبدا (λ) نمادین شده است.

تعریف “نرخ خرابی” برای گروهی از اجزایی که تحت آزمایشهای قابلیت اطمینان قرار میگیرند، نرخ آنی خرابی به ازای تعداد اجزای باقیمانده است:

کجا،

λ = نرخ شکست

Nf = تعداد مؤلفهها در طول دوره آزمایش شکست خوردند

Ns = تعداد اجزای باقیمانده در طول دوره آزمایش

t = زمان

واحد اندازه گیری میزان شکست (λ) واحدهای زمان معکوس است (به عنوان مثال “در ساعت” یا “در سال”). یک عبارت جایگزین برای نرخ شکست که گاهی در ادبیات قابلیت اطمینان دیده می شود، مخفف FIT (“شکست در زمان”)، در واحدهای ۱۰-۹ خرابی در ساعت است.

استفاده از یک واحد با ضریب داخلی مانند ۱۰−۹ مدیریت مقادیر بسیار کوچک λ را برای انسان آسانتر میکند. قطعات و سیستم های صنعتی با قابلیت اطمینان بالا.

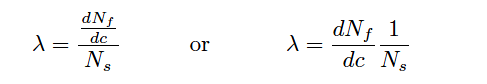

نرخ خرابی ممکن است برای اجزای سوئیچینگ گسسته (روشن/خاموش) و سیستم های اجزای سوئیچ گسسته بر اساس تعداد چرخه های روشن/خاموش به جای ساعت اعمال شود. زمان. در چنین مواردی، ما نرخ شکست را بر حسب چرخه (c) به جای اینکه بر حسب دقیقه، ساعت یا هر معیار دیگری از زمان (t) تعریف کنیم:

یکی از مشکلات مفهومی ذاتی تعریف لامبدا (λ) این است که اساساً میزان شکست در طول زمان است. به همین دلیل است که نماد حساب dNf/dt برای تعریف لامبدا استفاده میشود: یک «مشتق» در حساب دیفرانسیل و انتگرال همیشه نرخ تغییر را بیان میکند.

اما، میزان خرابی با تعداد دستگاههایی که در یک آزمایش شکست خوردهاند یکسان نیست، و همچنین با احتمال خرابی یک یا چند دستگاه از آنها یکسان نیست. دستگاه ها نرخ شکست (λ) بیش از هر چیز دیگری با ثابت زمانی مدار مقاومت-خازن (τ ) مشترک است.

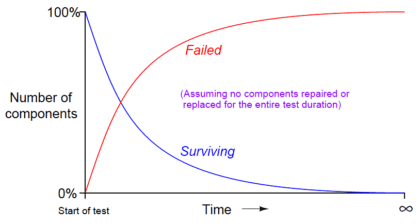

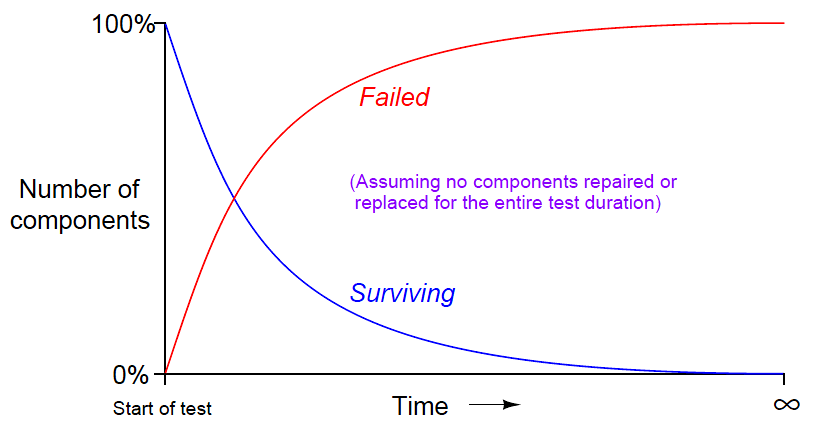

یک مثال توضیحی در اینجا مفید است: اگر بخواهیم دسته بزرگی از اجزای یکسان را برای عملکرد مناسب در مدت زمان طولانی بدون هیچ گونه تعمیر و نگهداری یا مداخله دیگری آزمایش کنیم، تعداد اجزای خراب در آن دسته به تدریج جمع می شوند در حالی که تعداد اجزای باقیمانده در دسته به تدریج کاهش می یابد.

دلیل این امر واضح است: هر مؤلفه ای که از کار می افتد شکست خورده (بدون تعمیر) باقی می ماند و یک جزء کمتر باقی مانده برای عملکرد باقی می ماند. اگر مدت زمان این آزمایش را به بازه زمانی بسیار کوتاهتر از طول عمر مورد انتظار قطعات محدود کنیم، هر گونه خرابی که در طول آزمایش رخ میدهد باید به دلیل دلایل تصادفی (“اعمال خدا”) باشد تا فرسودگی قطعات.

این سناریو مشابه فرآیند تصادفی دیگری است: انداختن مجموعه بزرگی از تاس، شمارش هر پرتاب “۱” به عنوان “شکست” و هر عدد ریخته شده دیگر به عنوان “بقا”. ” تصور کنید که کل دسته تاس را به یکباره پرتاب کنید، تاس هایی را که روی “۱” فرود می آیند کنار بگذارید (آنها را به عنوان اجزای “شکست خورده” در دسته حساب کنید)، سپس دفعه بعد فقط تاس های باقی مانده را پرتاب کنید.

اگر این پروتکل را حفظ کنیم – بعد از هر بار انداختن تاس های “شکست خورده” را کنار بگذاریم و دفعه بعد فقط به انداختن تاس “بازمانده” ادامه دهیم – متوجه خواهیم شد که کمتر و کمتر می اندازیم ” زنده ماندن» تاس در هر رول متوالی دسته.

حتی اگر هر یک از قالب های شش وجهی احتمال شکست ثابت ۱/۶ دارند، جمعیت تاس های “شکست خورده” در طول زمان همچنان در حال افزایش است در حالی که جمعیت “بقا” تاس ها به مرور زمان کم می شوند.

نه تنها تعداد اجزای باقیمانده در چنین آزمایشی در طول زمان کاهش مییابد، بلکه این تعداد با سرعتی رو به کاهش نیز کاهش مییابد.

به همین ترتیب در مورد تعداد خرابیها: تعداد مؤلفههای خراب (تاسهایی که “۱” بالا میآیند) در ابتدا بیشترین است، اما پس از کوچکتر شدن جمعیت اجزای باقیمانده کاهش مییابد. و کوچکتر نمودار در طول زمان رسم شده است، چیزی شبیه به این:

تغییرات سریع در جمعیت اجزای ناموفق و باقیمانده در شروع آزمایش زمانی رخ میدهد که بیشترین تعداد مؤلفههای عملکردی «در بازی» وجود داشته باشد.

به عنوان مولفهها شکست به دلیل رویدادهای تصادفی، تعداد کوچکتر و کوچکتر اجزای باقیمانده منجر به رویکرد کندتر برای هر دو منحنی می شود، فقط به این دلیل که مؤلفه های باقیمانده کمتری برای شکست باقی مانده است.

این منحنیها دقیقاً مشابه آنهایی هستند که در مدارهای شارژ RC (مقاومت-خازن) مشاهده میشوند، با مسیرهای مکمل ردیابی ولتاژ و جریان: یکی تا ۱۰۰% بالا میرود و دیگری به ۰ میرسد. ٪، اما هر دوی آنها این کار را با نرخ های رو به کاهشی انجام می دهند.

بهرغم رویکرد مجانبی هر دو منحنی، میتوانیم رویکردهای آنها را در یک مدار RC با مقدار ثابت τ توصیف کنیم، که در غیر این صورت به عنوان ثابت زمانی برای مدار RC شناخته میشود. نرخ شکست (λ) نقش مشابهی در توصیف منحنی های شکست خورده/بقای دسته ای از اجزای آزمایش شده ایفا می کند:

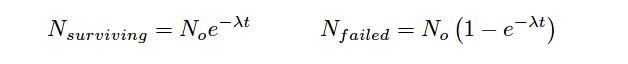

کجا،

Nبازمانده = تعداد اجزایی که در زمان t

زنده می مانند

Nناموفق = تعداد مؤلفهها در زمان t

شکست خوردند

No = تعداد کل اجزاء در دسته آزمایشی

e = ثابت اویلر (≈ ۲٫۷۱۸۲۸)

λ = نرخ شکست (فرض می شود در طول دوره عمر مفید ثابت باشد)

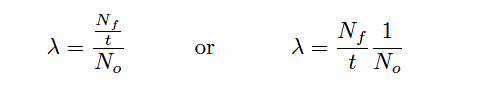

به دنبال این فرمول ها، می بینیم که ۶۳٫۲٪ از مؤلفه ها خراب می شوند (۳۶٫۸٪ باقی می مانند) وقتی λt = 1 (یعنی پس از سپری شدن یک “ثابت زمانی”).

متاسفانه، این تعریف برای لامبدا چندان منطقی نیست. با این حال، راهی برای مدلسازی نرخ شکست بهگونهای وجود دارد که نه تنها منطقیتر باشد، بلکه برای کاربردهای صنعتی نیز واقعبینانهتر باشد.

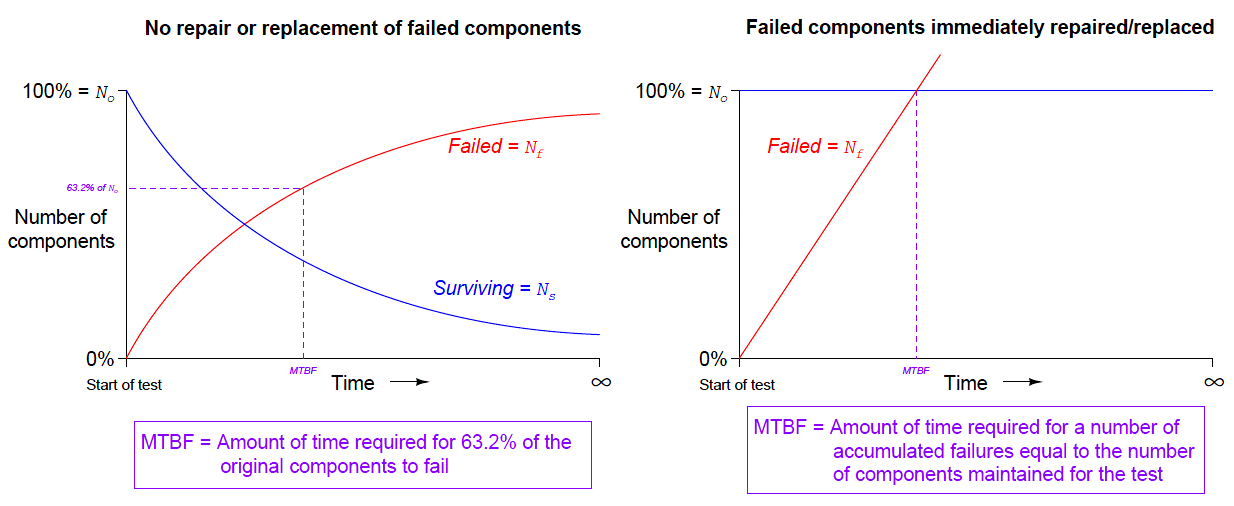

یک پروتکل آزمایش متفاوت را تصور کنید که در آن مقدار نمونه ثابتی از اجزا را در کل دوره آزمایش حفظ میکنیم و بلافاصله هر دستگاه خراب را با یک جایگزین کار به محض خرابی جایگزین میکنیم.

اکنون، تعداد دستگاههای فعال تحت آزمایش به جای کاهش، ثابت باقی میماند. تصور کنید برای هر بار پرتاب دستهای تعداد «شکستها» را بشمارید (تاسهایی که روی یک «۱» میافتند) و سپس تمام تاسها را در هر آزمایش پی در پی به جای کنار گذاشتن تاسهای «شکستخورده» و فقط انداختن تاسهای باقیمانده پرتاب کنید.

اگر این کار را انجام میدادیم، انتظار میرفتیم کسر ثابت (۱/۶) از تاسهای شش وجهی با هر بار پرتاب “شکست” بخورد. تعداد شکستها در هر پرتاب تقسیم بر تعداد کل تاسها، نرخ شکست (لامبدا، λ) برای این تاسها خواهد بود.

ما در طول زمان منحنی نمی بینیم زیرا اجازه نمی دهیم اجزای شکست خورده شکست خورده باقی بمانند، و بنابراین تعداد ثابتی از خرابی ها را در هر دوره زمانی (با هر گروه) می بینیم. -roll).

ممکن است به صورت ریاضی این را با استفاده از فرمول دیگری بیان کنیم:

کجا،

λ = نرخ شکست

Nf = تعداد مؤلفهها در طول دوره آزمایش شکست خوردند

No = تعداد اجزای تحت آزمایش (ثابت حفظ شده) در طول دوره آزمایش با جایگزینی فوری اجزای خراب

t = زمان

یک روش جایگزین برای بیان میزان خرابی برای یک جزء یا سیستم، لامبدا (۱/λ ) است که بهعنوان میانگین زمان بین خرابیها (MTBF) شناخته میشود.

اگر کامپوننت یا سیستم مورد نظر قابل تعمیر باشد، اغلب به جای آن از عبارت Mean Time To Failure (MTTF) استفاده می شود. در حالی که نرخ شکست (λ) در واحدهای متقابل زمان اندازهگیری میشود (مثلاً «در ساعت» یا «در سال»)، MTBF به سادگی در واحد زمان (مثلاً «ساعتها» یا «سالها») بیان میشود.

برای تستهای بدون نگهداری که در آن تعداد مؤلفههای شکست خورده در طول زمان جمع میشود (و تعداد بازماندگان کاهش مییابد)، MTBF دقیقاً معادل «ثابت زمانی» در مدار RC: MTBF مدت زمانی است که برای ۶۳٫۲٪ طول می کشد. از مولفه ها به دلایل تصادفی از کار می افتند و ۳۶٫۸ درصد از مؤلفه باقی می ماند.

برای تستهای نگهداریشده که در آن تعداد اجزای عملکردی به دلیل تعمیرات سریع یا جایگزینی قطعات خراب ثابت میماند، MTBF (یا MTTF) مدت زمانی است که برای کل طول میکشد. تعداد مؤلفه های آزمایش شده برای خرابی.

لازم به ذکر است که این تعاریف برای لامبدا و MTBF ایده آل هستند و لزوماً نشان دهنده تمام پیچیدگی هایی نیستند که در برنامه های کاربردی واقعی می بینیم.

وظیفه محاسبه لامبدا یا MTBF برای هر نمونه جزء واقعی می تواند بسیار پیچیده باشد و شامل تکنیک های آماری بسیار فراتر از محدوده کار تکنسین ابزار می شود.

مقالاتی که ممکن است دوست داشته باشید:

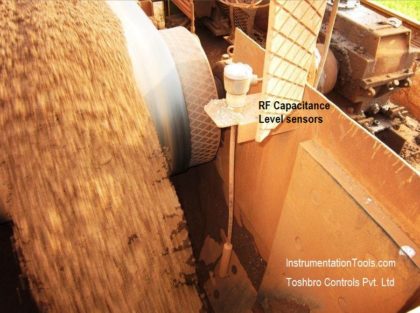

حسگرهای SIS

S84 / استاندارد IEC 61511

سطح یکپارچگی ایمنی

فلسفه حلقهزدایی انرژی

در دسترس بودن، قابلیت اطمینان و amp; SIL

در صورت هرگونه سوال و نظر با مجموعه پرگاران تماس حاصل فرمایید.

جهت کسب اطلاعات بیشتر اینجا کلیک کنید.

مطالب مرتبط

سوئیچ های ایمنی کنترل عملیات نوار نقاله چیست؟

جریان سنج جامدات (Solids Flow Meters)