کالیبراسیون سنسور چیست و چرا مهم است؟

کالیبراسیون سنسور چرا مهم است؟

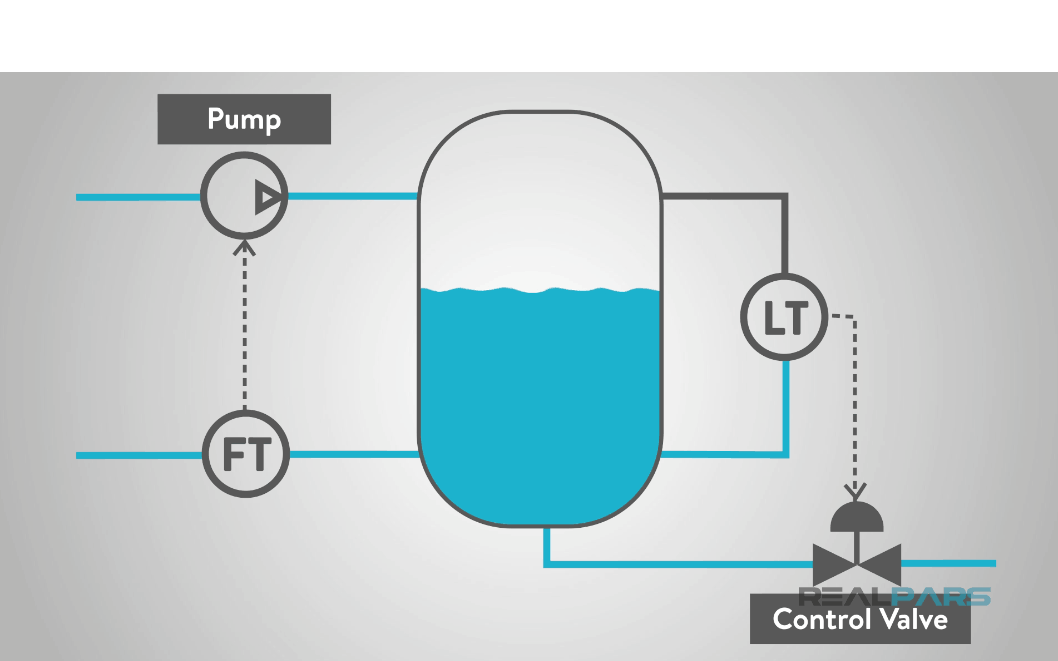

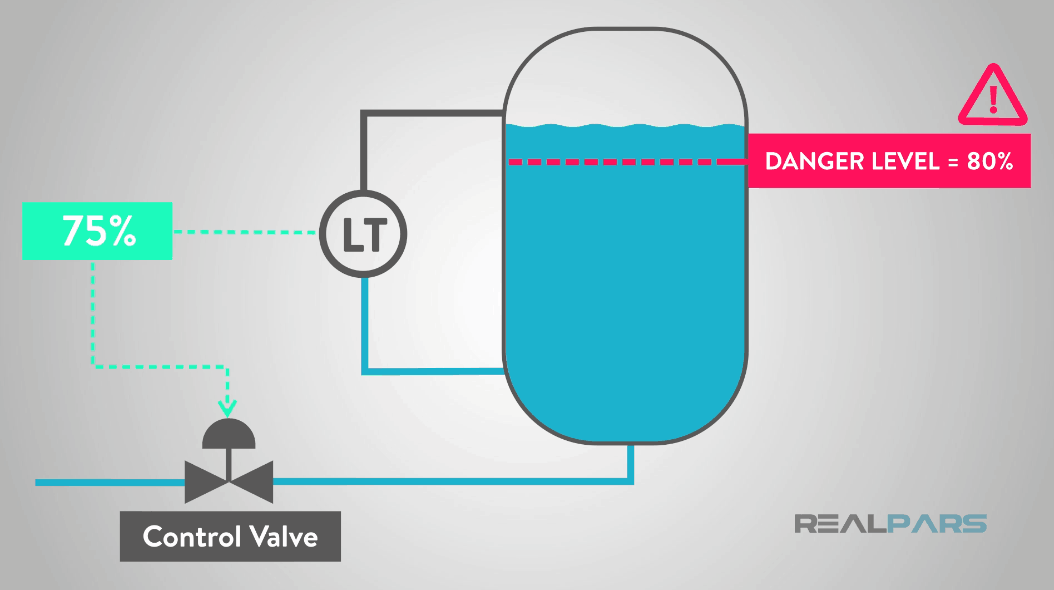

هنگامی که مهندسان کارخانههای فرآیند مدرن را طراحی میکنند، حسگرهایی را برای اندازهگیری متغیرهای مهم فرآیند، مانند جریان، سطح، فشار و دما مشخص میکنند.

این اندازهگیریها برای کمک به سیستم کنترل فرآیند برای تنظیم شیرها، پمپها و سایر محرکها در کارخانه برای حفظ مقادیر مناسب این مقادیر و اطمینان از عملکرد ایمن استفاده میشوند.

پس چگونه یک کارخانه عملکرد این حسگرها را حفظ میکند تا تضمین کند که ارزش واقعی فرآیند حس شده و به سیستم کنترل منتقل میشود؟

در این مقاله، خواهید آموخت که پاسخ به این سوال این است: “کالیبراسیون سنسور”.

کالیبراسیون سنسور تنظیم یا مجموعه ای از تنظیمات است که بر روی یک سنسور یا ابزار انجام می شود تا آن ابزار تا حد امکان دقیق یا بدون خطا کار کند. اینها برخی از مزایای کالیبراسیون هستند.

۱٫ خطا در اندازه گیری سنسور

خطا به سادگی تفاوت جبری بین نشانه و مقدار واقعی متغیر اندازه گیری شده است. خطاها در اندازه گیری حسگر می توانند ناشی از عوامل زیادی باشند.

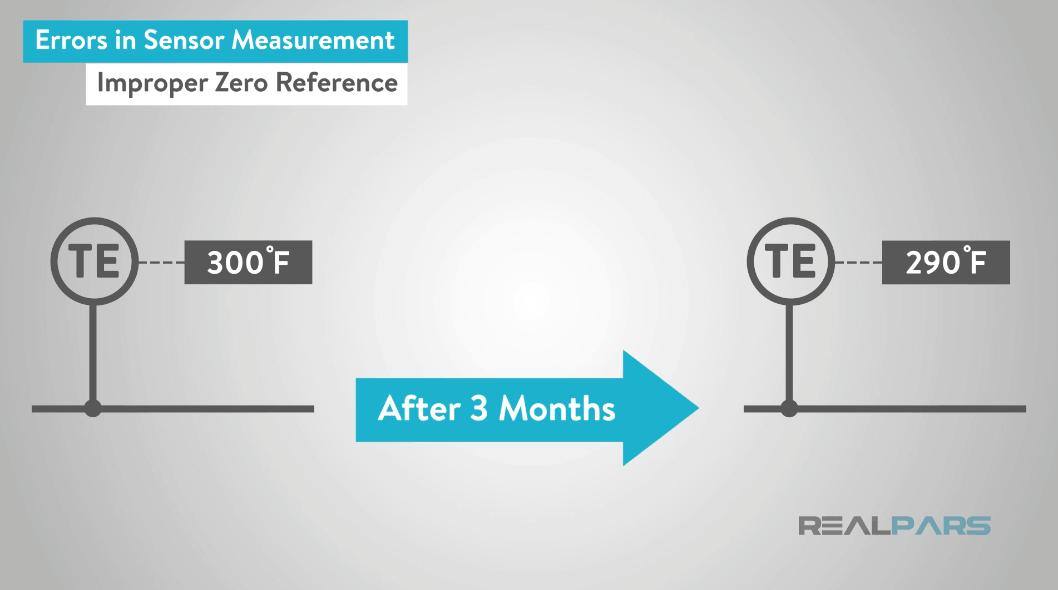

۱٫۱٫ خطا به دلیل مرجع صفر نامناسب

اول، ممکن است ابزار مرجع صفر مناسبی نداشته باشد.

سنسورها و فرستندههای مدرن دستگاههای الکترونیکی هستند و ولتاژ مرجع یا سیگنال ممکن است در طول زمان به دلیل دما، فشار یا تغییر شرایط محیطی تغییر کند.

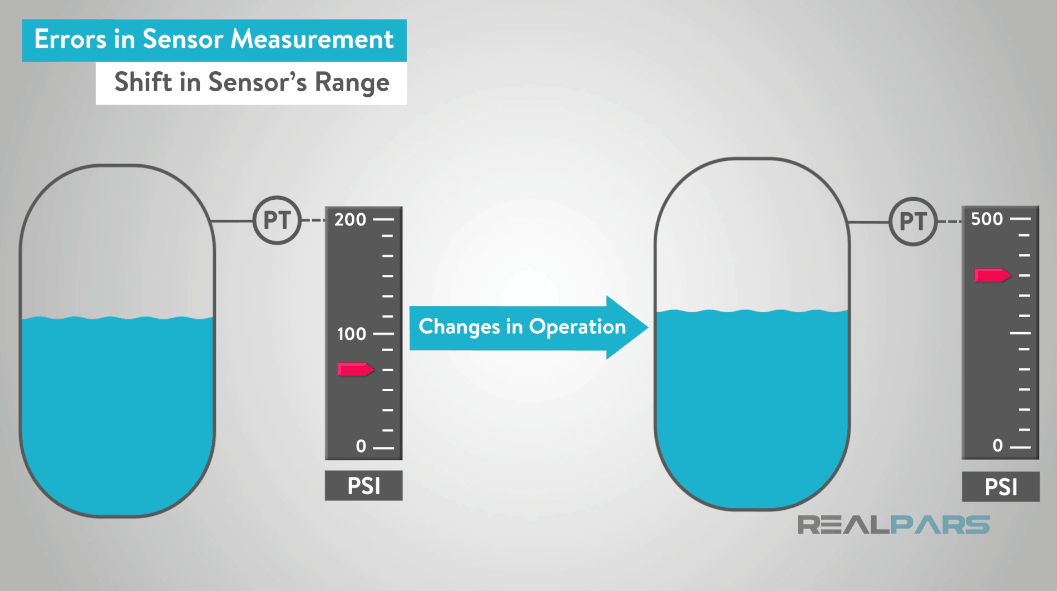

۱٫۲٫ خطای ناشی از تغییر در محدوده سنسور

دوم، “محدوده حسگر” ممکن است به دلیل همان شرایطی که قبلا ذکر شد تغییر کند، یا شاید محدوده عملیاتی فرآیند تغییر کرده باشد.

به عنوان مثال، یک فرآیند ممکن است در حال حاضر در محدوده ۰ تا ۲۰۰ پوند بر اینچ مربع (PSI) کار کند، اما تغییرات در عملکرد مستلزم آن است که در محدوده ۰ تا ۵۰۰ پوند بر اینچ مربع (PSI) اجرا شود.

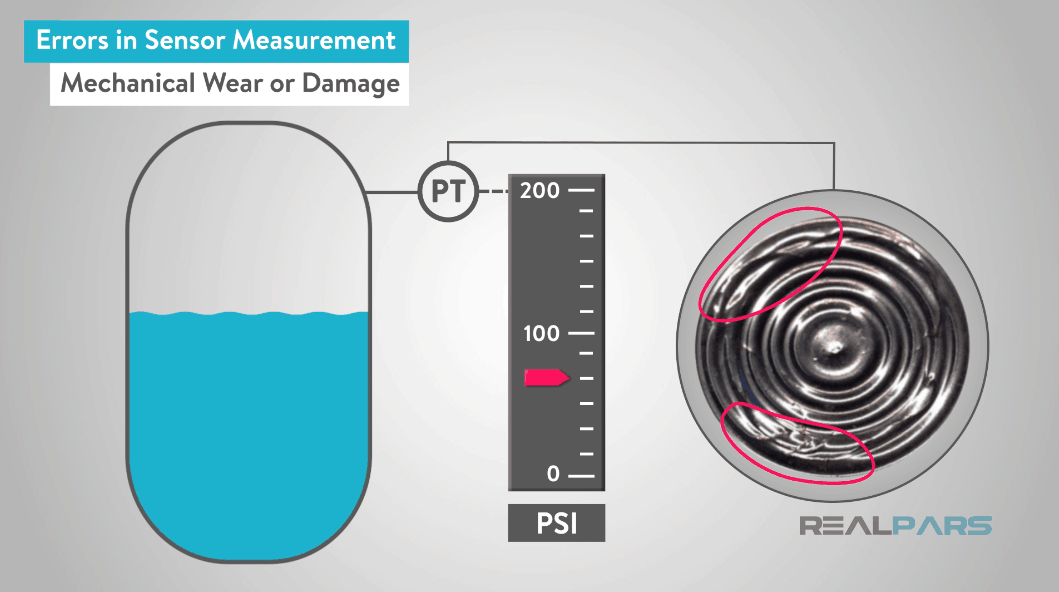

۱٫۳٫ خطای ناشی از سایش یا آسیب مکانیکی

سوم، خطا در اندازه گیری سنسور ممکن است به دلیل سایش یا آسیب مکانیکی رخ دهد. معمولاً این نوع خطا نیاز به تعمیر یا تعویض دستگاه دارد.

خطاها مطلوب نیستند، زیرا سیستم کنترل داده های دقیقی برای تصمیم گیری در مورد کنترل ندارد، مانند تنظیم خروجی یک شیر کنترل یا تنظیم سرعت پمپ تغذیه.

اگر کالیبراسیون بسیار دور از شرایط دقیق فرآیند باشد، ممکن است ایمنی فرآیند به خطر بیفتد.

اگر من یک مهندس ابزار یا عملیات در یک کارخانه هستم، به هر ابزاری نیاز دارم که کالیبراسیون مناسب داشته باشد.

کالیبراسیون مناسب اندازهگیریهای دقیقی را به همراه خواهد داشت، که به نوبه خود، کنترل خوب فرآیند را ممکن میسازد.

هنگامی که کنترل خوب محقق شود، آنگاه فرآیند بهترین شانس برای اجرای کارآمد و ایمن را دارد.

۲٫ کالیبراسیون سنسور

اکثر کارخانههای فرآیند مدرن دارای برنامههای کالیبراسیون حسگر هستند که نیاز به کالیبرهسازی دورهای ابزارها دارند.

کالیبراسیون ممکن است مدت زمان قابل توجهی طول بکشد، به خصوص اگر دسترسی به دستگاه سخت باشد یا به ابزار خاصی نیاز داشته باشد.

۲٫۱٫ “همانطور که پیدا شد” بررسی کنید؟

به منظور به حداقل رساندن زمان لازم برای انجام کالیبراسیون سنسور، ابتدا یک بررسی “همانطور که پیدا شد” را روی ابزار انجام می دهم.

این به سادگی انجام یک کالیبراسیون قبل از انجام هر گونه تنظیمات است.

اگر مشخص شد که کالیبراسیون ابزار فعلی در محدوده تحمل اعلام شده برای دستگاه است، کالیبراسیون مجدد لازم نیست.

۲٫۲٫ چگونه یک “همانطور که پیدا شد” یا “پنج نقطه” بررسی کنید

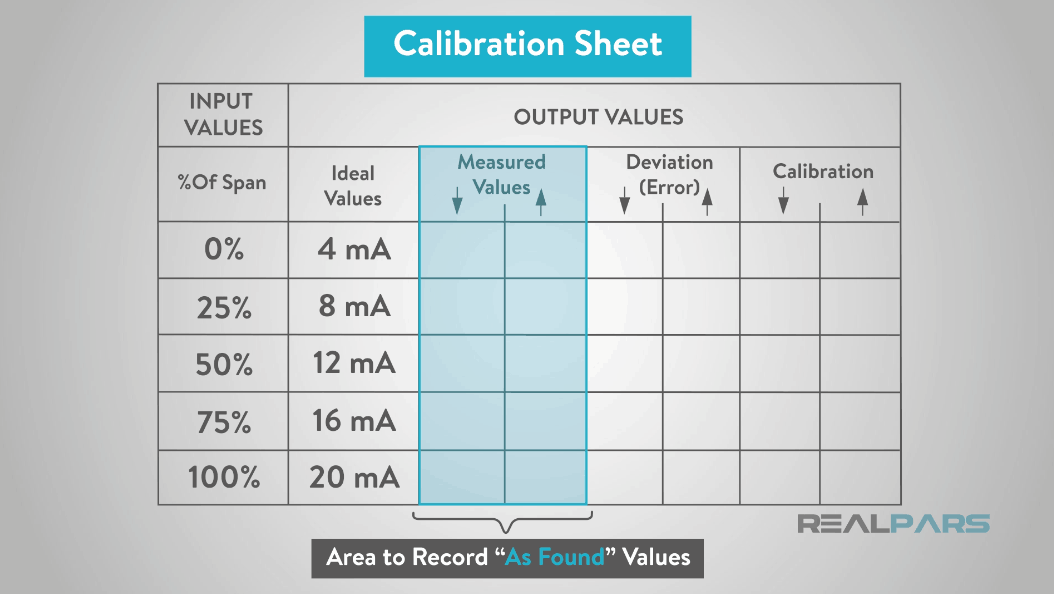

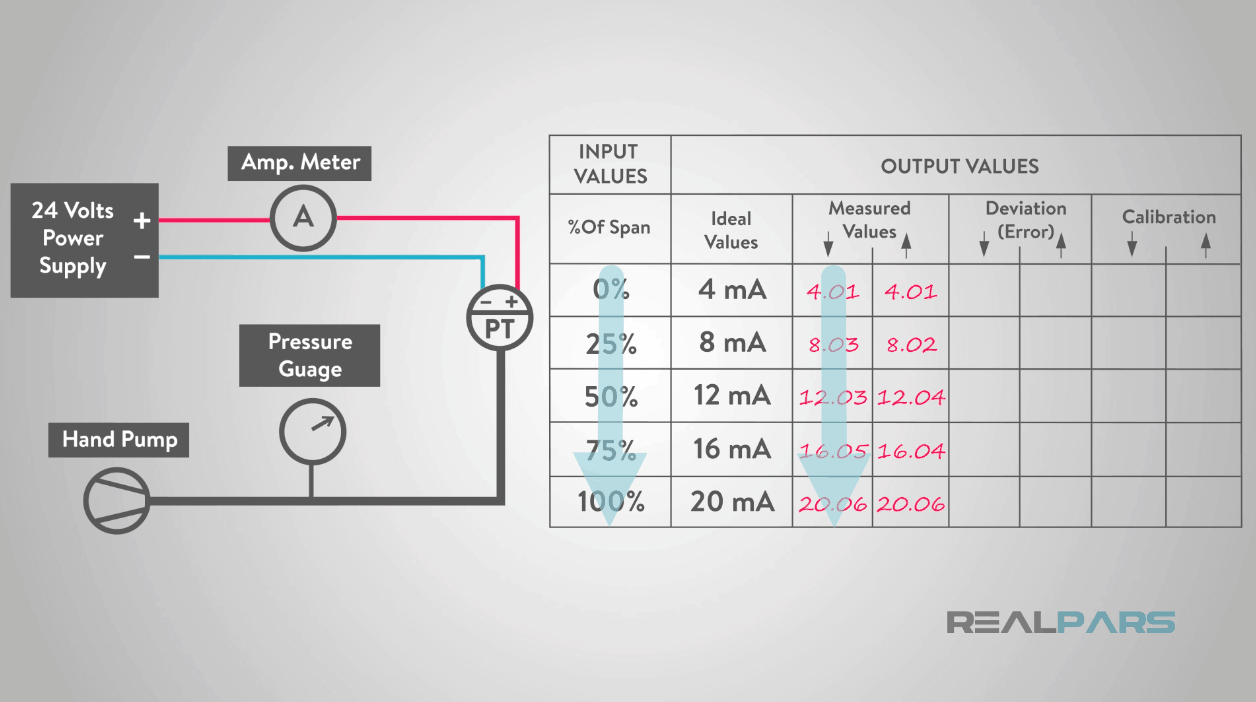

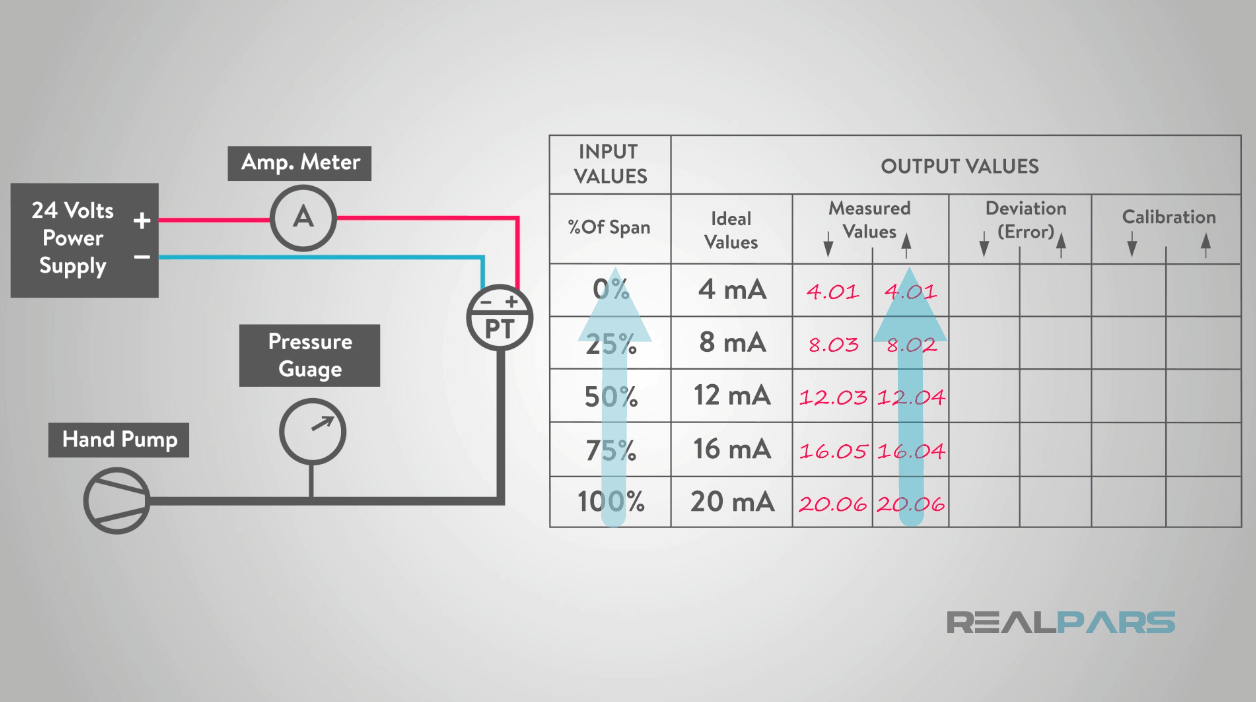

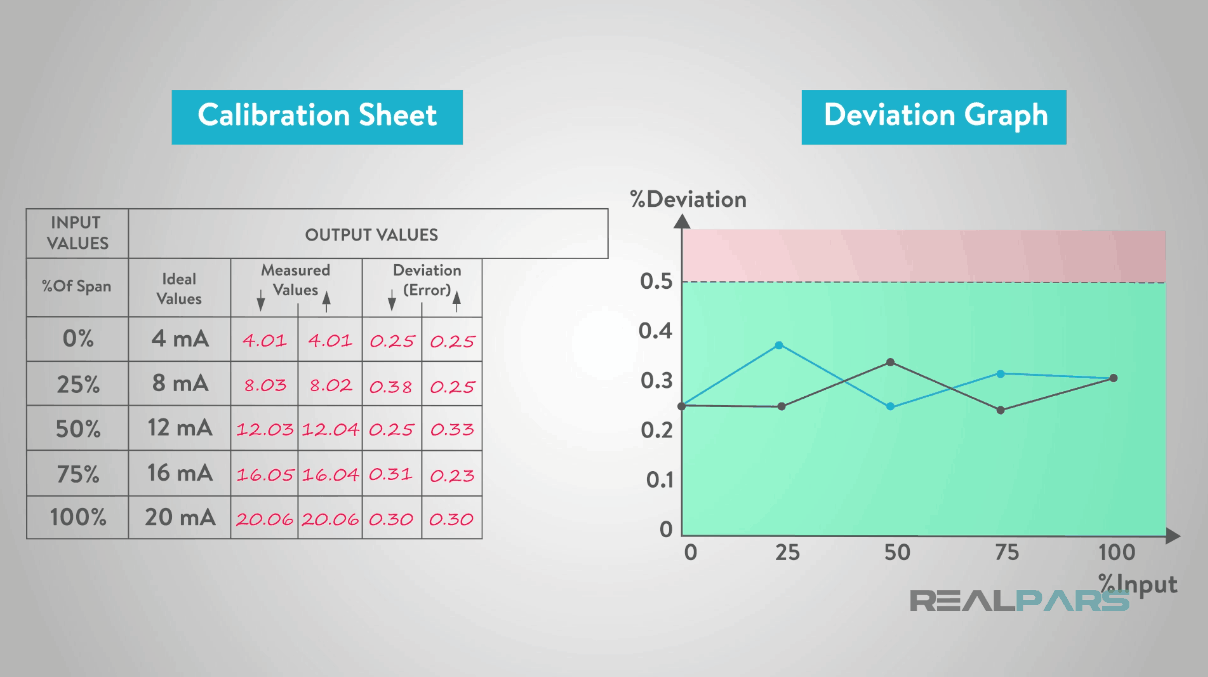

برای انجام بررسی “همانطور که پیدا شد”، از یک ابزار دقیق و دقیق برای توسعه سیگنالهای فرآیند مربوط به ۰، ۲۵، ۵۰، ۷۵٪ و ۱۰۰٪ از محدوده فرآیند فرستنده استفاده میشود.

خروجی فرستنده مربوطه، بر حسب میلی آمپر، مشاهده و ثبت می شود. این چک “پنج نقطه ای” نامیده می شود.

سپس، برای بررسی پسماند، پدیدهای که به موجب آن خروجی حسگر برای یک مقدار فرآیند متفاوت است و ‘downscale’ همانطور که ‘بالاترین’ می رود، سیگنال های خروجی مربوط به ۱۰۰٪، ۷۵٪، ۵۰٪، ۲۵٪ و ۰٪ به ترتیب ضبط می شوند.

۲٫۳٫ نحوه محاسبه انحرافات (خطاهای) سنسور

انحرافات در هر نقطه بررسی محاسبه و مقایسه می شود به حداکثر انحراف مجاز برای دستگاه.

اگر انحراف بیشتر از حداکثر مجاز باشد، کالیبراسیون کامل انجام میشود.

اگر انحراف کمتر از حداکثر مجاز باشد، کالیبراسیون سنسور لازم نیست.

بیایید فرض کنیم که حداکثر تحمل انحراف ۰٫۵٪ است.

با استفاده از دادههای برگه کالیبراسیون، از نمودار میبینیم که انحرافات همه کمتر از حداکثر انحراف مجاز ۰٫۵٪ هستند.

بنابراین، نیازی به کالیبراسیون اضافی نیست.

اکنون اجازه دهید فرض کنیم که حداکثر تحمل انحراف ۰٫۲۰٪ است.

با استفاده از دادههای برگه کالیبراسیون، از نمودار میبینیم که برخی از انحرافات بیشتر از حداکثر انحراف مجاز ۰٫۲۰% هستند.

بنابراین، کالیبراسیون یک حسگر مورد نیاز است.< /p>

نحوه انجام کالیبراسیون سنسور

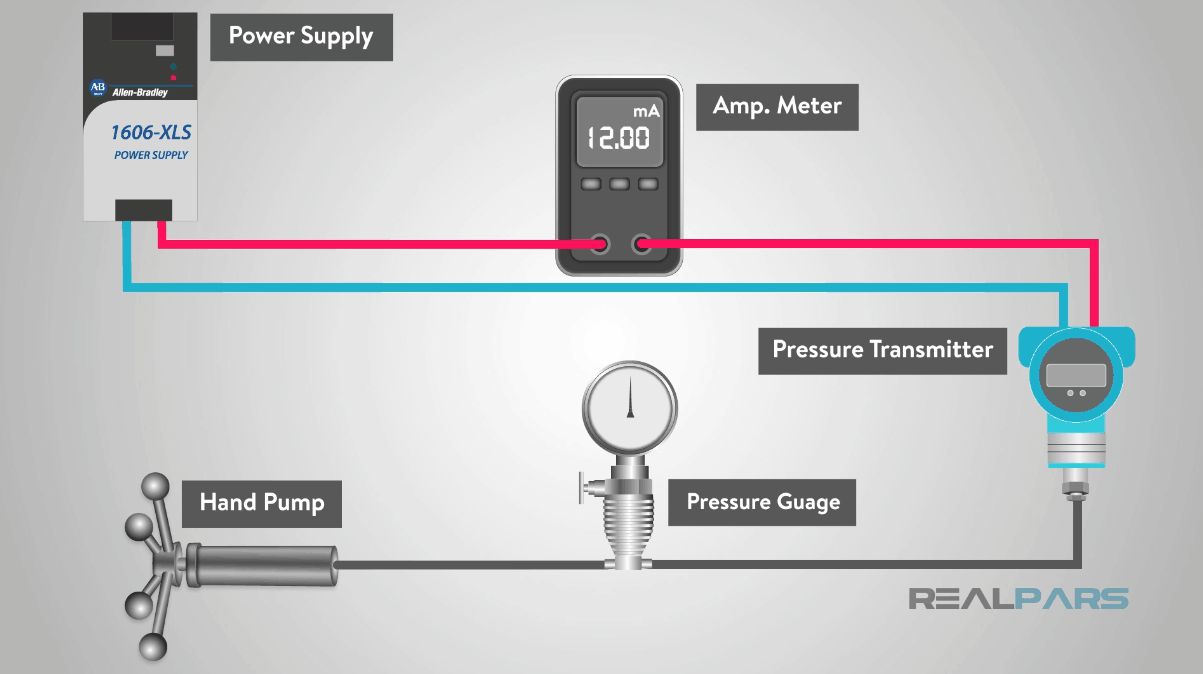

برای کالیبره کردن، به یک شبیهساز فرآیند بسیار دقیق نیاز داریم، در این مورد منبع فشار، متصل به سمت فرآیند فرستنده.

یک جریان سنج به خروجی متصل است تا خروجی ۴-۲۰ میلی آمپر فرستنده را اندازه گیری کند.

در حالت ایدهآل، از یک شبیهساز کالیبرهشده توسط موسسه ملی استاندارد و آزمایش و کنتور جریان استفاده میشود. در عمل، میتوانیم از مترهای بسیار دقیق فرآیند و ماژولهای ورودی فشار استفاده کنیم.

۲٫۴٫۱٫ آنالوگ کالیبراسیون سنسور (صفر و تنظیم فاصله)

اگر فرستنده آنالوگ داریم، باید صفر و دهانه را تنظیم کنیم تا خطای اندازه گیری کاهش یابد.

با یک فرستنده آنالوگ، یک تنظیم صفر و SPAN روی خود فرستنده وجود دارد.

تنظیم صفر برای انتقال خروجی دقیقاً به ۴ میلیآمپر زمانی که اندازهگیری فرآیند ۰% روی فرستنده اعمال میشود، و تنظیم Span برای انتقال خروجی به ۲۰ میلیآمپر زمانی که اندازهگیری فرآیند ۱۰۰% اعمال میشود، انجام میشود.

متاسفانه، با فرستنده های آنالوگ، تنظیمات صفر و دهانه تعاملی هستند. یعنی تنظیم یکی دیگری را حرکت می دهد. بنابراین، کالیبراسیون یک فرآیند تکراری برای تنظیم صفر و بازه است، اما معمولاً تنها به ۲ تا ۳ تکرار نیاز است.

۲٫۴٫۲٫ کالیبراسیون سنسور دیجیتال (تریم سنسور و خروجی)

با یک فرستنده دیجیتال، میتوانیم سیگنال سنسور ورودی را با تنظیم خروجی مبدل آنالوگ به دیجیتال، که به آن «تریم سنسور» میگویند، و/یا ورودی مبدل دیجیتال به آنالوگ در مدار خروجی، تنظیم کنیم. به نام “۴-۲۰mA trim” یا “output trim”.

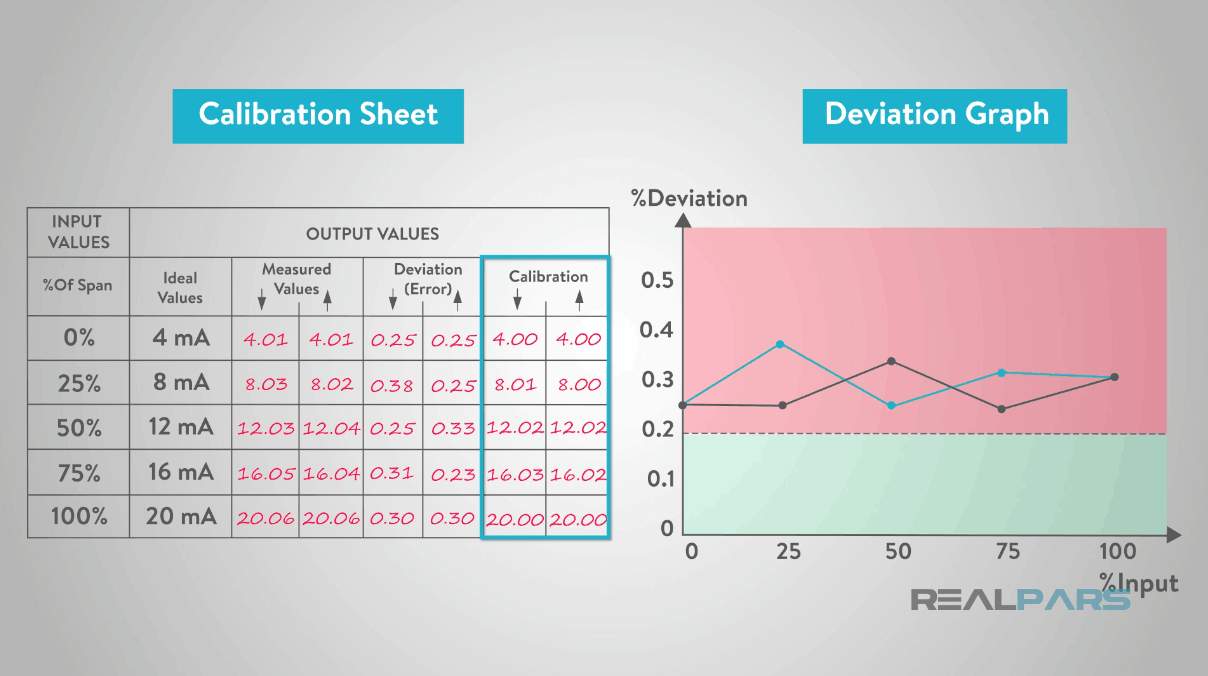

بعد از کالیبراسیون

بعد از کالیبراسیون، خطاها یک بار دیگر نمودار می شوند. همانند مقادیر «همانطور که پیدا شد»، درجاتی از هیسترزیس وجود دارد.

با این حال، حداکثر انحراف از ۰٫۳۸٪ به ۰٫۱۸٪ کاهش یافته است، به خوبی در تحمل ۰٫۲۰٪.

در این مقاله، اهمیت کالیبراسیون حسگر سیگنال اندازه گیری را آموختید.

کالیبراسیون تنظیم یا مجموعه ای از تنظیمات است که بر روی یک سنسور یا ابزار انجام می شود تا آن ابزار تا حد امکان دقیق یا بدون خطا کار کند.

کالیبراسیون مناسب حسگر اندازهگیریهای دقیقی را به همراه خواهد داشت، که به نوبه خود، کنترل خوب فرآیند را ممکن میسازد. هنگامی که کنترل خوب محقق شود، آنگاه فرآیند بهترین شانس را برای اجرای کارآمد و ایمن دارد.

در صورت هرگونه سوال و نظر با مجموعه پرگاران تماس حاصل فرمایید

جهت کسب اطلاعات بیشتر اینجا کلیک کنید.

مطالب مرتبط

الکتروموتور DC

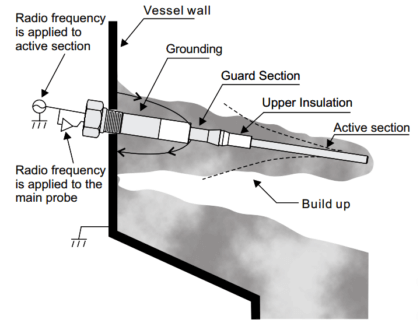

اصل کار سوئیچ سطح خازنی RF